聯系我們

地址:東莞市長安鎮(zhèn)廈邊管理區(qū)江邊三巷三號

電話:15362604843

手機:15362604843

傳真:0769-82758892

郵箱:651549344@qq.com

電話:15362604843

手機:15362604843

傳真:0769-82758892

郵箱:651549344@qq.com

膠帶模切工藝的特點和缺點介紹

作者:星杰膠粘制品 時間:2019-08-23 08:05

膠帶模切工藝有很多種,具體要有什么特點和缺點呢?下面給大家詳細的介紹一下。

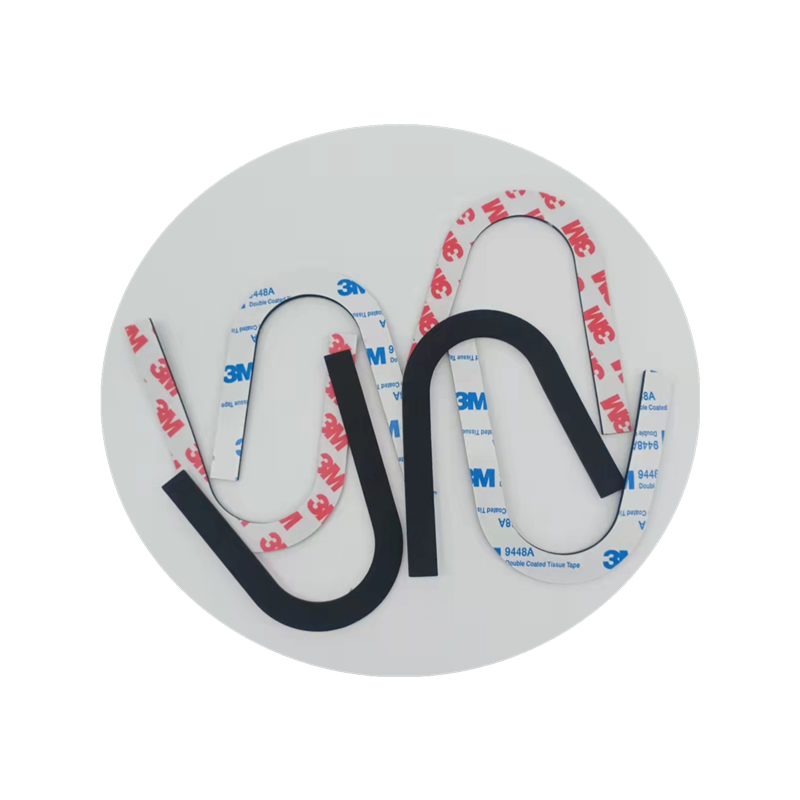

模切工藝是膠帶加工中很常見的一道工藝,特別是在汽車和電子行業(yè)中。膠帶模切工藝簡而言之就是利用特制刀模將膠帶裁切成各種應用所需的形狀。

這節(jié)課我們就來了解一下膠帶的不同模切工藝及其優(yōu)缺點。

膠帶的不同模切工藝及其優(yōu)缺點,包括最基本的半切、多層貼合材料模切、無間隙和間隙模切。

半切工藝 - 卷材和片材模切片的基本工藝

特點

穿過單層材料而不損傷其他材料的模切工藝,即切穿僅僅一層的厚度。

成本

最簡單和最經濟的模切制作形式,比全切和多層貼合模切更經濟。

多層貼合材料模切

特點

同時對多層貼合的材料進行模切的工藝,切割的深度由刀鋒的長度決定。

優(yōu)點

1、適用于需實現復雜功能性的模切片

2、在一個步驟中完成多個模切工序,節(jié)省時間

3、一次切割成型能夠有效保證單個產品上多個外型輪廓之間精確的間距。(如字牌產品上切割出的定位孔位置與膠帶外型輪廓的間距能確??蛻舭惭b過程中的準確定位)

成本

在一個步驟中實現多個模切工序需要較復雜的刀模,但仍然比使用兩個或兩個以上的單獨的刀模更為經濟。

無間隙半切

特點

模切片之間無間隙的實現并排

優(yōu)點

原料100%利用(無邊料和間隙廢料需要移除,因此無損耗),但修邊仍然是必要的。

缺點

1、不是所有材料/膠粘劑都適用:粘彈性材料往往會回粘

2、難以分離模切片與離型紙

3、模切片的模切質量無法進行目視檢查(如果有邊料和間隙廢料將會保證模切質量)。

成本

與帶間隙的模切片相比,其生產成本更低,因為幾近無損耗的生產,需要的生產步驟少。

間隙模切

特點

模切片間存在間隙,間隙可根據客戶要求進行準確的調整。

優(yōu)點

1、適用于各種形狀的模切片生產

2、可實現助剝頭設計

3、模切片間的間隙更適用于半自動化和自動化應用

缺點

與無間隙生產相比,物料損耗更高

成本

1、與無間隙生產相比,加工成本更高,需要采購定制的模切工具。

2、損耗和額外生產步驟導致較高的成本。

進一步拓展膠帶模切的藝術,我們還需要了解一些特殊設計的模切解決方案。

穿孔設計

穿透所有材料層完成打孔??梢詫⒃摴ば蚺c多層貼合模切工序相結合,僅對模切片的特定部位進行打孔設計。

定位撕手設計

定位撕手的目的是將模切片固定在離型紙的特定位置上,而其余的輪廓將進行完全切割。因此,模切片外沒有通孔,同時撕手將模切片固定在卷材/片材上的幾個小點上。

部分有膠區(qū)設計

模切片根據客戶的需求,分有膠區(qū)和無膠區(qū)。

背切離型紙設計

在生產過程中,預分切離型紙,常用作可選擇撕手,背切設計可優(yōu)化模切片的應用方法,提供更便捷的操作性。

定位特征設計

定位特征設計有助于幫助使用者確定模切片的精確位置。定位可以通過在模切片上打穿通孔實現,也可印刷在模切片上形成可視的定位信息。

產品識別特征設計

產品識別特征設計可為生產者或者終端使用者提供產品信息。產品識別特征包括:使用說明、產品編碼、或用于降低應用錯誤的左右側的標識等。

離型紙郵票線設計

離型紙上類似郵票線的一系列間歇切口,易于從卷材或片材上分離模切片。模切片可以和離型紙一起從卷材上分離。

助剝頭和延伸離型紙

助剝頭:助剝頭的無膠部分可觸摸,并用于揭除或定位模切片。

QQ客服

QQ客服